一、瓶體制造除應符合本標準規定外,還應符合產品圖樣及技術條件的規定。

二、瓶體制造方法一般是:以鋼坯等為原料,經沖拔、沖壓拉伸制造;以無縫鋼管為原料,經收底,收口制成。

三、瓶體材料應對其化學成分和低倍組織等進行驗證、分析,結果應符合5.1.4或5.1.5規定。

四、瓶體允許的制造公差應符合下列要求:

1. 瓶體的圓度,在同一截面上測量其最大與最小外徑之差,不應大于該截面平均外徑的2%。

2. 瓶體的直線度,不應超過其長度的2‰。

3. 瓶體的垂直度,不應超過其長度的8‰。

五、瓶體內、外觀應符合下列要求:

1. 瓶體內、外表面應光滑、圓整,不得有肉眼可見的裂紋、褶皺、波浪、重皮、夾雜等影響強度的缺陷。對局部凹陷或波浪、道線等缺陷允許修磨,但修磨后應圓滑過渡,且不得小于該部位規定的設計壁厚。

2. 經擠壓拔伸制成的瓶體,其凹形底的深度應符合設計規定值,底部殼和環殼的厚度均應符合設計要求。

3. 無縫鋼管經收底制成的瓶坯,應進行工藝評定。瓶體底部內表面不應有肉眼可見的開花狀裂痕、褶皺及氧化皮。底部的缺陷允許清除,但必須保證瓶底設計厚度。瓶底不允許作補焊處理。

六、瓶體進行熱處理應符合下列要求:

1. 瓶體制造廠除遵守本標準外,還應制定相應的熱處理規程。

2. 瓶體應按熱處理順序組批,每批不應大于503只。

3. 淬火工藝可用油或水中加添加劑作為淬火介質。在水中加添加劑作為淬火介質時,瓶體在介質中的冷卻速度不應大于20℃水中冷卻速度的80%,且應進行相應的熱處理工藝評定。

4. 淬火后回火處理的瓶體,硬度值應符合材料相應的硬度值要求。

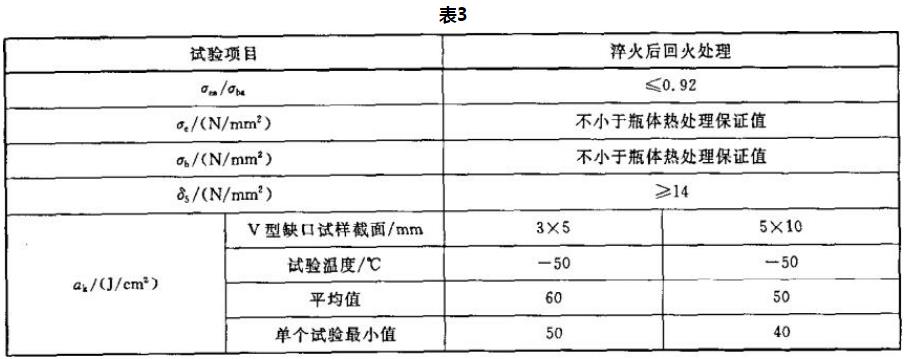

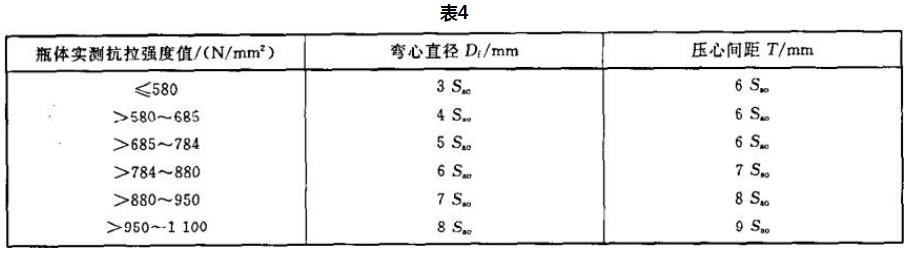

5. 瓶體熱處理后的機械性能應符合表3的規定。

6. 瓶體的冷彎和壓扁要求應符合下列規定:

(1)冷彎試驗和壓扁試驗以無裂紋為合格,彎心直徑與壓頭間距的要求應符合表4的規定;

(2)對淬火后回火處理的瓶體,當其抗拉強度實測值大于保證值的10%時,或厚度小于3 mm時,應以壓扁試驗代替冷彎試驗。

7. 瓶體的金相組織應符合下列規定:

(1)瓶體的基體組織應符合相應的熱處理規范,晶粒度測定應符合GB/T 6394規定;

(2)對淬火后回火處理的瓶體,其組織體呈回火索氏體;

(3)瓶體的脫碳層深度,外壁不應大于0.3 mm,內壁不應大于0.25 mm。

8. 瓶體底部解剖經酸蝕后,斷面上不得有肉眼可見的縮孔、氣泡、未熔合、裂紋、夾雜物或白點等缺陷。

9. 淬火后回火處理的瓶體,應逐只進行無損探傷,且不得有裂紋或裂紋性缺陷。

七、瓶體瓶口螺紋應符合下列規定:

1. 瓶體上螺紋的牙型、尺寸和公差應符合GB 8335的規定,不允許有倒牙、平牙、牙雙線、牙底平、牙尖、牙闊及螺紋表面有明顯跳動波紋等缺陷。

2. 瓶體的螺紋從瓶口基面起有效螺距數不應少于7個螺距。

八、瓶體應逐只進行水壓強度試驗,水壓試驗壓力為最大工作壓力的1.5倍。試驗時不得有泄漏及可見的變形。

9.瓶體的爆破強度應符合下列規定:

1. 瓶體實際爆破壓力不應小于式(3)的計算值,且Pb≥1.7 Ph。

2. 瓶體爆破時,實測屈服壓力與爆破壓力的比值應與瓶體材料實測屈服應力與抗拉強度的比值相接近。

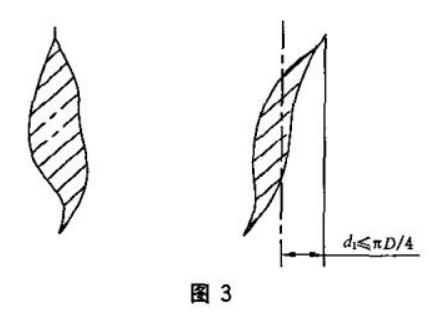

3. 瓶體爆破后應無碎片,突破口應在筒體圓柱部分,不得出現在肩部或底部。爆破口形狀尺寸應符合圖3的規定。

4. 瓶體主破口應為塑性斷裂,即斷口邊緣應有明顯的剪切唇,斷口上不得有明顯的金屬缺陷;破口裂縫不得引伸超過瓶肩高度的20%。